حقن الأبيض ماستر: الدليل النهائي للاختيار والتطبيق

- 1 ما هو حقن الأبيض ماستر وكيف يعمل؟

- 2

- 3 العوامل الأساسية لاختيار الأصبغة البيضاء المناسبة

- 4 فوائد استخدام Masterbatch على طرق التلوين البديلة

- 5 التحديات والحلول المشتركة في التطبيق

- 6 تحسين عمليتك لتحقيق أقصى قدر من الكفاءة

- 7 الأسئلة الشائعة

- 7.1 ما هي نسبة التخفيض النموذجية للحقن الأبيض؟

- 7.2 كيف يختلف الأصبغة البيضاء المحقونة عن تلك المستخدمة في القولبة بالنفخ أو البثق؟

- 7.3 هل يمكنني استخدام ماستر أبيض عالمي لبوليمرات مختلفة؟

- 7.4 ما الذي يسبب اصفرار الأجزاء البلاستيكية البيضاء مع مرور الوقت؟

- 7.5 كيف أضمن تناسق الألوان عبر دفعات الإنتاج المختلفة؟

حقن الأبيض ماستر عبارة عن خليط عالي التركيز من الأصباغ أو المواد المضافة المغلفة داخل راتينج حامل، مصمم خصيصًا لعمليات القولبة بالحقن. إنه الحل الأمثل للحصول على ألوان بيضاء رائعة ومتسقة وفعالة من حيث التكلفة في مجموعة واسعة من المنتجات البلاستيكية. يتعمق هذا الدليل الشامل في الجوانب الفنية والفوائد ومعايير الاختيار حقن الأبيض ماستر وتمكين المصنعين ومصممي المنتجات من اتخاذ قرارات مستنيرة لمشاريعهم. بدءًا من فهم الخصائص الرئيسية ووصولاً إلى التغلب على تحديات التطبيقات الشائعة، فإننا نغطي كل ما تحتاج إلى معرفته لتحسين إنتاجك وتحقيق نتائج خالية من العيوب.

ما هو حقن الأبيض ماستر وكيف يعمل؟

في جوهره، يعد حقن White Masterbatch عبارة عن نظام تلوين مشتت مسبقًا. على عكس الأصباغ الجافة التي يمكن أن تكون متربة ويصعب التعامل معها، يتم توفير الأصبغة الرئيسية في شكل حبيبات، على غرار البوليمر الأساسي. وهذا يجعلها مناسبة تمامًا لأنظمة التغذية الآلية في مرافق القولبة بالحقن الحديثة. يتم قياس الخليط الرئيسي بنسبة محددة (نسبة التخفيض) مع البوليمر الطبيعي (غير الملون)، ويتم صهر الاثنين وتجانسهما داخل أسطوانة آلة التشكيل بالحقن. تضمن هذه العملية توزيعًا متساويًا للصبغة البيضاء في جميع أنحاء المنتج النهائي، مما يؤدي إلى لون موحد وعتامة. تتمثل المزايا الأساسية لهذا النوع من التلوين في تحسين التشتت بشكل كبير، وتقليل تلوث المعدات، وتعزيز سلامة بيئة العمل.

- التشتت متفوقة: يتم بالفعل ترطيب الأصباغ مسبقًا وتوزيعها داخل الراتنج الحامل، مما يؤدي إلى عدد أقل من التكتلات ولون نهائي أكثر اتساقًا مقارنة باستخدام المساحيق الخام.

- سهولة التعامل: يعمل الشكل الحبيبي على التخلص من الغبار، مما يقلل من مشكلات التدبير المنزلي والمخاطر الصحية المحتملة للمشغلين.

- فعالية التكلفة: في حين أن التكلفة الأولية للكيلوغرام الواحد أعلى من الأصباغ، فإن تقليل النفايات ووقت التنظيف واستهلاك الطاقة يؤدي غالبًا إلى انخفاض التكلفة الإجمالية للملكية.

- استقرار العملية: يوفر خصائص انسيابية متسقة، مما يساعد في الحفاظ على معلمات المعالجة المستقرة وتقليل الرفض.

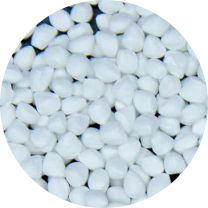

حقن صب الأبيض ماستر الأبيض حقن حبيبات البلاستيك

العوامل الأساسية لاختيار الأصبغة البيضاء المناسبة

اختيار المناسب حقن صب ماستر الأبيض ليس قرارًا واحدًا يناسب الجميع. يجب مراعاة العديد من العوامل الحاسمة لضمان التوافق مع الراتنج الأساسي وظروف العملية ومتطلبات المنتج النهائي. يمكن أن يؤدي الاختيار السيئ إلى عيوب مثل التناثر أو فقدان الخواص الميكانيكية أو التلوين غير المتساوي. المفتاح هو مطابقة خصائص الأصبغة الرئيسية مع المتطلبات المحددة للتطبيق، مع الأخذ في الاعتبار كل شيء بدءًا من عائلة البوليمر وحتى البيئة التنظيمية التي سيتواجد فيها المنتج.

- توافق الراتنج الناقل: يجب أن يكون الراتينج الحامل للأصبغة الرئيسية قابلاً للامتزاج مع البوليمر الأساسي (على سبيل المثال، الأصبغة الرئيسية المعتمدة على PE لمنتجات PE، والبولي بروبيلين لمنتجات PP) لضمان الخلط المناسب وتجنب التصفيح.

- نوع الصباغ والتركيز: ثاني أكسيد التيتانيوم (TiO2) هو المعيار لتحقيق العتامة والسطوع. تحدد النسبة المئوية لـ TiO2 في الصبغة الرئيسية قوة التلوين ونسبة التخفيض المطلوبة.

- الاستقرار الحراري: يجب أن يتحمل الأصبغة الرئيسية درجات حرارة المعالجة لآلة التشكيل بالحقن دون أن تتحلل، مما قد يسبب الاصفرار أو تكوين الغاز.

- نسبة السماح للأسفل: هذه هي نسبة البوليمر الطبيعي إلى الأصبغة الرئيسية (على سبيل المثال، 20:1، 50:1). وتعني النسبة الأقل استخدام المزيد من الأصبغة الرئيسية، مما قد يؤثر على خصائص الجزء النهائي وتكلفته.

- متطلبات تطبيق الاستخدام النهائي: ضع في اعتبارك عوامل مثل الامتثال لملامسة الطعام (لوائح إدارة الغذاء والدواء والاتحاد الأوروبي)، أو مقاومة الأشعة فوق البنفسجية للاستخدام الخارجي، أو خصائص ميكانيكية محددة مثل قوة التأثير.

فهم محتوى TiO2 والتعتيم

تتناسب العتامة وقوة التبييض في الأصبغة الرئيسية بشكل مباشر مع محتوى ثاني أكسيد التيتانيوم (TiO2). يعني التركيز العالي لـ TiO2 أنك بحاجة إلى استخدام كمية أقل من الأصبغة الرئيسية لتحقيق نفس المستوى من البياض وقوة الإخفاء، الأمر الذي يمكن أن يكون أكثر اقتصادًا ويكون له تأثير أقل على الخصائص الأصلية للبوليمر. ومع ذلك، يمكن أن تؤدي الأحمال الأعلى أيضًا إلى زيادة لزوجة الذوبان ومن المحتمل أن تؤثر على تشطيب السطح.

| نطاق تركيز TiO2 | نسبة السماح للأسفل النموذجية | أفضل ل |

| 20% - 40% | 25:1 إلى 50:1 | التطبيقات التي تتطلب عتامة منخفضة إلى متوسطة أو حيث تكون التكلفة هي المحرك الأساسي. |

| 50% - 60% | 20:1 إلى 25:1 | تتطلب تطبيقات الأغراض العامة بياضًا جيدًا وقوة إخفاء. |

| 70% - 80% | 15:1 إلى 20:1 | تتطلب التطبيقات عالية الأداء أقصى قدر من التعتيم والتألق وقدرات الجدران الرقيقة. |

فوائد استخدام Masterbatch على طرق التلوين البديلة

عند مقارنتها بطرق التلوين الأخرى مثل اللون المركب أو الصبغة الجافة، ماستر أبيض لحقن البلاستيك يقدم مجموعة مقنعة من المزايا التي تبسط عملية التصنيع وتعزز جودة المنتج. في حين أن اللون المركب (الراتنج الملون مسبقًا) يوفر تجانسًا ممتازًا، فإنه يحبسك في حجم كبير من لون واحد. من ناحية أخرى، تعتبر الأصباغ الجافة فوضوية وتشكل تحديات كبيرة في التعامل معها. تحقق Masterbatch التوازن المثالي بين المرونة والجودة والكفاءة التشغيلية.

- مرونة المخزون: يمكن للمصنعين تخزين كميات كبيرة من البوليمر الطبيعي وكميات صغيرة من الأصبغة الملونة المتنوعة، مما يسمح بتغيير الألوان بسرعة وتقليل تكاليف المخزون.

- تحسين تناسق الألوان: يتم تقليل تباين الألوان من دفعة إلى دفعة إلى الحد الأدنى بفضل عملية التصنيع الخاضعة للرقابة للأصبغة الرئيسية.

- بيئة الإنتاج الأنظف: يؤدي التخلص من أصباغ المسحوق إلى تقليل الغبار المحمول بالهواء، مما يحمي الآلات من التلوث ويخلق مكان عمل أكثر أمانًا.

- الدعم الفني: يقدم منتجو الأصبغة ذات السمعة الطيبة خبرة فنية كبيرة للمساعدة في استكشاف مشكلات المعالجة وإصلاحها وتحسين التركيبات.

التحديات والحلول المشتركة في التطبيق

حتى مع وجود منتج عالي الجودة، قد يواجه المستخدمون مشكلات عند العمل معه ماستر أبيض عالي التعتيم . إن فهم السبب الجذري لهذه المشاكل الشائعة هو الخطوة الأولى نحو تنفيذ حلول فعالة. تنشأ معظم التحديات من التشتت غير المناسب، أو الرطوبة، أو معلمات المعالجة غير الصحيحة.

- التحدي: توزيع الألوان غير المتساوي (الخطوط)

- السبب: خلط غير كاف في البرميل، أو تصميم لولبي غير صحيح، أو درجة حرارة معالجة منخفضة جدًا.

- الحل: قم بزيادة الضغط الخلفي، واستخدم المسمار مع قسم الخلط، وتأكد من أن درجة حرارة الذوبان تقع ضمن النطاق الموصى به للبوليمر.

- التحدي: البسط (الخط الفضي)

- السبب: الرطوبة في الصبغة الرئيسية أو الراتنج الأساسي، أو التدهور بسبب حرارة القص المفرطة.

- الحل: قم بتجفيف المادة الرئيسية والراتنج الأساسي مسبقًا وفقًا لإرشادات الشركة المصنعة. تقليل سرعة المسمار لخفض تسخين القص.

- التحدي: انخفاض الخواص الميكانيكية

- السبب: استخدام الأصبغة الرئيسية التي تحتوي على راتينج حامل غير متوافق أو بنسبة تخليط عالية جدًا.

- الحل: تحقق من توافق الراتنج الحامل وقم بتحسين نسبة التخفيض لاستخدام الحد الأدنى من الأصبغة الرئيسية اللازمة لتحقيق اللون المطلوب.

تحسين عمليتك لتحقيق أقصى قدر من الكفاءة

للاستفادة الكاملة من مزايا أ ماستر اللون الأبيض المخصص ، يعد ضبط عملية صب الحقن أمرًا ضروريًا. يركز التحسين على تحقيق التشتت المثالي مع الحفاظ على وقت الدورة وجودة الجزء. يتضمن ذلك الاهتمام الدقيق بمعالجة المواد وإعدادات الماكينة والأدوات.

- الجرعات الدقيقة: استخدم أنظمة الجرعات الوزنية للحصول على أعلى دقة في تغذية الأصبغة الرئيسية، مما يضمن تناسق اللون من لقطة إلى أخرى.

- إعدادات الجهاز الأمثل: قم بتعيين سرعة المسمار المناسبة، والضغط الخلفي، وملامح درجة الحرارة لضمان الذوبان والتجانس الكامل دون التسبب في تدهور المواد.

- الصيانة الدورية للمعدات: حافظ على المسمار والبرميل في حالة جيدة لمنع تعلق المواد وضمان أداء القص والخلط المتسق.

- النموذج الأولي والاختبار: قم دائمًا بإجراء التجارب باستخدام الأصبغة الرئيسية الجديدة أو نسبة التخفيض الجديدة قبل الإنتاج على نطاق واسع لتحديد أي مشكلات محتملة تتعلق بالألوان أو المعالجة أو أداء الأجزاء.

نصائح لتوفير التكلفة للإنتاج بكميات كبيرة

بالنسبة للمصنعين المشاركين في الإنتاج على نطاق واسع، حتى الكفاءات البسيطة يمكن أن تؤدي إلى وفورات كبيرة في التكاليف. عند الاستخدام ماستر للمنتجات البلاستيكية البيضاء بكميات كبيرة، يمكن للخيارات الإستراتيجية تحسين إنفاقك دون المساس بالجودة.

- التفاوض على التسعير بالجملة: غالبًا ما يأتي شراء الأصبغة الرئيسية بحمولات حاوية كاملة (على سبيل المثال، المنصات) بخصومات كبيرة.

- تحسين نسبة السماح للأسفل: اعمل مع المورد الخاص بك لاختبار الحد الأدنى المطلوب من الأصبغة الرئيسية والتحقق من صحته. تعديل بسيط يمكن أن يوفر طنًا من المواد سنويًا.

- تقليل وقت التغيير: استخدم مركبات تطهير الألوان سريعة التغيير لتقليل وقت التوقف عن العمل عند التبديل من الألوان الداكنة إلى اللون الأبيض.

- منع الرفض: استثمر في أنظمة مراقبة العمليات لاكتشاف انحرافات الألوان مبكرًا، مما يمنع إنتاج كميات كبيرة من المواد غير المطابقة للمواصفات.

الأسئلة الشائعة

ما هي نسبة التخفيض النموذجية للحقن الأبيض؟

تختلف نسبة التخفيض النموذجية للأصبغة البيضاء المحقونة بشكل كبير بناءً على العتامة المطلوبة ومحتوى TiO2 للأصبغة الرئيسية نفسها. يتراوح النطاق الشائع بين 20:1 و50:1، مما يعني أنه يتم خلط 20 إلى 50 كجم من البوليمر الطبيعي مع 1 كجم من الأصبغة الرئيسية. بالنسبة للخليط الرئيسي القياسي بنسبة 50% TiO2 الذي يهدف إلى تحقيق عتامة جيدة، فإن نسبة 25:1 غالبًا ما تكون نقطة بداية جيدة. ومع ذلك، بالنسبة للتطبيقات التي تتطلب ماستر أبيض عالي التعتيم (على سبيل المثال، الحاويات ذات الجدران الرقيقة التي يجب أن تكون مقاومة للضوء)، قد يكون من الضروري استخدام نسبة منخفضة تصل إلى 15:1. من الضروري استشارة مورد الأصبغة الرئيسية الخاص بك لتحديد النسبة المثالية لتطبيقك المحدد والراتنج.

كيف يختلف الأصبغة البيضاء المحقونة عن تلك المستخدمة في القولبة بالنفخ أو البثق؟

على الرغم من أن التركيبة الأساسية متشابهة، إلا أن الأصبغة الرئيسية غالبًا ما تتم صياغتها بحزم مضافة محددة وريولوجيات حاملة مصممة خصيصًا لطريقة معالجتها. ان حقن صب ماستر الأبيض تم تصميمه ليعمل في ظل ظروف القص العالي وركوب الدراجات السريعة. عادةً ما يكون لديه نقطة انصهار أسرع وقد يحتوي على عوامل تشتيت تعمل على النحو الأمثل في دورة الخلط القصيرة والمكثفة لآلة الحقن. في المقابل، يتم تصنيع الأصبغة الرئيسية المستخدمة في قولبة النفخ أو بثق الأفلام لتحسين قوة الذوبان والتعرض لفترة أطول للحرارة لمنع التدهور. يمكن أن يؤدي استخدام النوع الخاطئ إلى حدوث مشكلات في المعالجة وانخفاض جودة المنتج.

هل يمكنني استخدام ماستر أبيض عالمي لبوليمرات مختلفة؟

إنه محبط للغاية. غالبًا ما تستخدم الأصبغة الرئيسية "العالمية" راتنجات حاملة مثل LDPE أو EVA لأنها تتمتع بتوافق واسع مع العديد من البوليمرات. ومع ذلك، نادرًا ما يكون هذا التوافق مثاليًا. يمكن أن يؤدي استخدام راتينج حامل غير متوافق إلى ضعف تشتت الصباغ، والتصفيح، وانخفاض كبير في الخواص الميكانيكية للمنتج النهائي، مثل قوة التأثير ومقاومة التشقق الناتج عن الإجهاد. للحصول على أفضل النتائج، من الأفضل دائمًا استخدام ماستر أبيض لحقن البلاستيك يحتوي على راتنج حامل مطابق للبوليمر الأساسي الخاص بك (على سبيل المثال، الأصبغة الرئيسية القائمة على PP لمنتجات البولي بروبيلين). وهذا يضمن امتزاجًا مثاليًا ويحافظ على سلامة المادة.

ما الذي يسبب اصفرار الأجزاء البلاستيكية البيضاء مع مرور الوقت؟

يرجع سبب الاصفرار في الأجزاء البلاستيكية البيضاء في المقام الأول إلى تحلل البوليمر والأصبغة بسبب العوامل البيئية. السببان الأكثر شيوعًا هما التدهور الحراري والتعرض للأشعة فوق البنفسجية. أثناء المعالجة، يمكن أن تؤدي درجات الحرارة المفرطة أو فترات البقاء الطويلة جدًا في البرميل إلى ظهور البوليمر وأي إضافات عضوية في البرميل ماستر للمنتجات البلاستيكية البيضاء لكسر والأصفر. بالنسبة للتطبيقات الخارجية، يمكن للأشعة فوق البنفسجية الصادرة عن الشمس أن تحطم الروابط الكيميائية، مما يؤدي إلى تغير اللون. لمنع ذلك، تأكد من ظروف المعالجة المثالية واختر خليطًا أبيضًا يحتوي على مثبتات للأشعة فوق البنفسجية ومضادات الأكسدة إذا كان التطبيق يتطلب ثبات اللون على المدى الطويل.

كيف أضمن تناسق الألوان عبر دفعات الإنتاج المختلفة؟

يتطلب تحقيق تناسق الألوان من دفعة إلى دفعة عملية خاضعة للرقابة وقابلة للتكرار. أولاً، مصدرك ماستر اللون الأبيض المخصص من مورد حسن السمعة مع إجراءات مراقبة الجودة القوية. ثانيًا، قم بتنفيذ أنظمة جرعات وزنية دقيقة على ماكينات القولبة بالحقن الخاصة بك بدلاً من المغذيات الحجمية، لأنها أكثر دقة ولا تتأثر بتغيرات كثافة المواد. ثالثًا، حافظ على رقابة صارمة على معلمات المعالجة الخاصة بك، وخاصة درجة الحرارة والضغط الخلفي، حيث يمكن أن تؤثر الاختلافات على اللون. أخيرًا، قم بإنشاء بروتوكول لمراقبة الجودة يتضمن استخدام مقاييس الطيف الضوئي لقياس قيم الألوان (L*a*b*) مقابل مرجع قياسي لكل دفعة إنتاج، مما يسمح بإجراء تعديلات طفيفة قبل التشغيل الكامل.

السابقاستخدام أسود الكربون ماستر: كيفية تجنب عيوب سطح المنتج

التاليالدليل النهائي لـ Carbon Black Masterbatch: الخصائص والتطبيقات والاختيار

English

English 中文简体

中文简体 한국어

한국어 عربى

عربى